PTA SERT DOLGU YÖNTEMİYLE KAPLANAN VİDALARIN MİKRO YAPI VE TRİBOLOJİK ÖZELLİKLERİ: STELLITE 12

Amir Motallebzadeh

Ar-Ge Danışmanı, Şenmak Makina Sanayi ve Ticaret A.Ş.

- GİRİŞ

Sert dolgu kaplama, havacılık, gaz türbinleri, petrokimya, madencilik endüstrisi ve enerji santrallerinin zorlu koşulları altında metalik bileşenlerin yüzey özelliklerini geliştirmek için kullanılan bir tekniktir [1, 2]. Çok bileşenli Co, Ni ve Fe bazlı alaşımlar, alt malzeme sünekliğinde ve tokluğunda belirgin bir kayıp olmadan sertliği, aşınma ve korozyon dayanımını artırmak amacıyla, kaynak veya giydirme yoluyla homojen olarak yumuşak bir malzemenin (karbon ve düşük alaşımlı çelikler) yüzeyinde biriktirilir. Sert dolgu kaplamada, gaz metal ark kaynaklama (GMAW), korumalı metal ark kaynaklama (SMAW), tozaltı ark kaynaklama (SAW), gaz tungsten ark kaynaklama (GTAW) ve plazma transfer ark kaynaklama (PTA) gibi çeşitli ark kaynağı teknikleri ve lazer kaplama (Laser Cladding) kullanılabilir [1]. PTA kaynağı diğer yüzey kaynak işlemlerine çok iyi bir alternatif oluşturmaktadır. Yüksek kaplama oranı, düşük ısı girişi, mükemmel ark stabilitesi ve en önemlisi geniş materyal yelpazesi bakımından geleneksel kaynak tekniklerine göre avantajları bulunmaktadır. Ayrıca, düşük sermaye ve bakım maliyetleri, daha yüksek kalınlık kapasitesi, daha yüksek kaplama verimliliği ve oranı, küçük boyutundan dolayı bazı üretim ayarlarına entegrasyon kolaylığı gibi özellikleriyle lazer kaplamaya göre de avantajları bulunmaktadır [2-4]. Co-Cr-W-C tipinden üretilmiş Stellite sert alaşımlar, Stellite 1, 12 ve 6 gibi çeşitli modifikasyonlarda ve ticari sınıflandırmalarda görülebilir [3]. Stellite alaşımlarının oda sıcaklığında sertliği ve tribolojik özellikleri, kobalt bakımından zengin katı çözeltinin güçlendirici ve kristalografik yapısına ve katılaştırma sırasında oluşan karbürlerin ve metaller arası bileşiklerin türüne ve miktarına bağlıdır [4]. Bu alaşımlarda karbürler birincil güçlendirici madde olarak kabul edilirken, krom ve tungsten içeren katı çözelti sertleştirici ikincil güçlendirici madde olarak kabul edilmektedir [5]. Mevcut araştırmada Stellite 12 alaşımının mikro yapısı, kimyasal kompozisyonu, sertliği ve kaymalı aşınmasının incelenmesi hedeflenmektedir.

- MATERYALLER VE METOTLAR

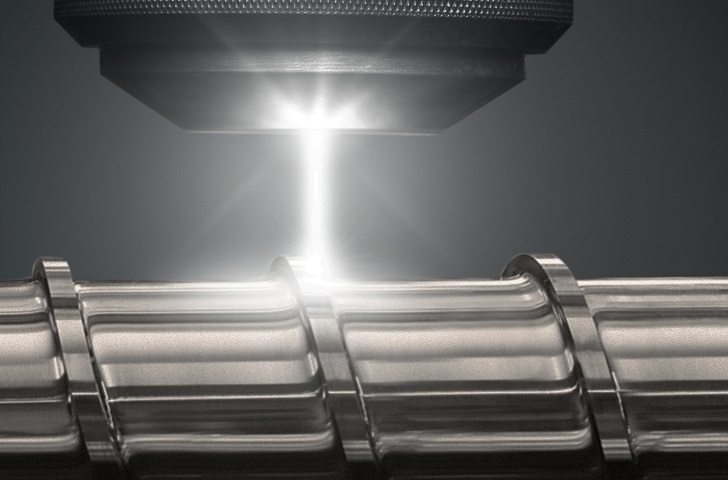

75 ila 150 µm partikül büyüklüğündeki Stellite 12 kaplama tozu, ıslah edilmiş ve menevişlenmiş AISI 4140 çelik üzerine PTA kaynak makinesi ile kaplanmış (Şekil 1). Stellite 12 alaşım tozu ve AISI 4140 çeliğinin nominal bileşimleri Tablo 1 ve Tablo 2’de listelenmiştir.

Tablo 1. Stellite 12 tozunun nominal bileşimi [% ağır].

| Co | Cr | C | W | Ni | Si | Fe | Mn |

| Kalan | 29,54 | 1,65 | 8,50 | 2,21 | 1,52 | 2,43 | 0,98 |

Tablo 2. AISI 4140 çeliğinin nominal bileşimi [% ağır].

| Fe | C | Cr | Mn | S | P | Mo | Si |

| Kalan | 0,38 | 0,93 | 0,85 | 0,01 | 0,02 | 0,21 | 0,22 |

Şekil 1. Kaplama için kullanılan PTA makinasının genel bir görünümü ve şeması [6].

PTA kaplama işlemi sabit parametreler altında ve biriktirme prosedürü 5 mm kalınlığında tek bir katmanda gerçekleştirilmiştir. Kaplama için kullanılan PTA makinasının genel bir görüntüsü ve şeması, Şekil 1’de gösterilmektedir. PTA işleminde toz, hazneden esnek tüpler vasıtasıyla üfleçe bir inert taşıyıcı gaz tarafından sürekli olarak taşınır, plazma arkına sokulur ve alt malzeme yüzeyine ısıtılır ve ivmelendirilir. Aktarılan ark, hem ana metali hem de hammadde malzemelerini eritmek için gereken enerji yoğunluğunu üretir. Alt malzeme yüzeyinde oluşan eriyik havuzu, koruma gazı olarak aktif veya atıl bir gaz perdesi ile oksidatif atmosfere karşı korunmaktadır.

PTA kaplama işleminden sonra, numunenin yüzeyleri, karakterizasyon ve aşınma testi için 2.5 mm kalınlığında düz bir sert yüzey tabakası oluşturmak üzere taşlanır. Faz analizi ve mikroyapı, Cu-Ka ışınımlı (GBC, Avustralya) X-ışını difraktometresi (XRD) ve enerji dağılımlı X-ışını (EDX) spektrometresi donanımlı alan emisyon tarama elektron mikroskobu (FESEM, Philips, Hollanda) incelenmiştir. Aşınma ve sertlik testleri için numunelerin yüzeyi SiC kağıtları ile zımparalanır ve yüzey pürüzlülüğü etkisini gidermek için 0.25 um elmas pasta ile parlatılır. Numunelerin sertliğini belirlemek için, numunelerin yüzeyinde 500 g girinti yüküne sahip olan geleneksel Vickers mikro-sertlik test cihazı (Shimadzu, HMV2, Japonya) kullanılmış ve her numunede on test gerçekleştirilmiştir. Bunların ortalaması, en son sertlik sonucunu vermektedir. Kuru kaymalı aşınma testleri, oda sıcaklığında 3 N normal yük altında disk üzerinde bilye tipi tribometre (CSM Tribotester, İsviçre) kullanılarak yapılmıştır. 500 m’lik toplam kayma mesafesi için, yarıçapı 5.5 mm’lik dairesel bir yol boyunca sabit kayma hızı 0.1 m/s olan numuneleri aşındırmak için 6 mm çapında alüminadan (Al2O3) yapılmış bir bilye kullanılmıştır. Test prosedürü, numunelerin ultrasonik olarak asetonda temizlenmesini içermiştir. Aşınma testi sırasında sürtünme katsayısı verileri sürekli olarak kaydedilmiştir. Aşınma testlerinden sonra, temas tipli profilometre (Dektak 6M, Veeco, ABD) kullanılarak aşınma izleri analiz edilmiş ve aşınmış yüzeyler bir SEM ile incelenmiştir.

- SONUÇLAR VE TARTIŞMA

3.1. Mikroyapı Karakterizasyon

PTA ile kaplanan Stellite 12 alaşımının X-ışını kırınım analizi, Şekil 2’de sunulmaktadır. Bu şekilde analiz sonuçları, kobalt katı çözeltisinin α-Co ve ε-Co fazlarının bir karışımı olduğunu ve Cr7C3 ve Cr23C6 gibi karbürleri içerdiğini göstermektedir. Şekil 3, PTA ile kaplanan Stellite 12’nin kesitsel SEM görüntüsünü ve EDX element haritasını göstermektedir. Bu üç faz, elementel kontrast ile ayırt edilebilir. Stellite 12 numunesi, dendritik kobalt bakımından zengin katı çözelti matrisine dağılmış kromca zengin karbürlerden ve tungsten içeren bileşiklerden oluşan ötektik bir mikro yapıya sahiptir. Stellite 12’nin mikro yapılarındaki her fazın EDX haritası ve bileşimsel kompozisyonu Tablo 3’te sunulmaktadır.

Dendrit fazı; krom, tungsten, nikel ve seyreltik demir içeren kobalt bakımından zengin katı çözeltiden oluşur. Karbürün daha yüksek krom konsantrasyonu içerdiği saptanmıştır, bu nedenle kromun yerini alan kobalt ve tungsten içeren Cr7C3 ve Cr23C6 fazlarıdır. Ancak Cr7C3 ve Cr23C6 karbürleri arasındaki fark, mikroskop altında kolaylıkla ayırt edilebilecek özellikte değildir. Tungsten içeren bileşiğin yapısında esas olarak kobalt ve krom vardır, ancak bu fazların Stellite 12 alaşımındaki düşük miktarlarından dolayı bunların tepe noktası XRD analizinde bariz değildir. Ağırlığı yaklaşık % 2’den az karbon içerikli Stellite 12 alaşımı hipo-ötektik bir mikro yapı sergilemektedir. Bu alaşımdaki birincil katılaşmış faz, FCC (α-Co) ve HCP (ε-Co) kristal yapılı kobalt bakımından zengin bir katı çözeltiden oluşur. Saf kobaltın iki alotropik modifikasyonu vardır: 422 ° C’nin altındaki sıcaklıklarda stabil olan sıkı istifli altıgen (HCP) ve 422 ° C ile erime noktası olan 1495 °C arasında sabit olan yüzey merkezli kübik (FCC) [7]. Alaşım elementleri mevcut olduğunda, dönüşüm sıcaklıkları etkilenebilir [8]. W ve Mo, transformasyon sıcaklığını arttırma eğilimindeyken, Ni ve Fe’nin varlığı, transformasyon sıcaklığını düşürme ve mikroyapıda metastabil FCC fazlarını arttırma eğilimindedir. Ancak çoğu soğutma koşulu altında dönüşüm, kobalt bazlı bir alaşımda yavaş olma eğilimindedir, bu nedenle de oda sıcaklığında kobalt matrisi ε ve α metastabilinin bir karışımıdır. Ötektik yapı, krom bakımından zengin karbürlerle karıştırılmış kobalt bakımından zengin faz (Cr7C3,

Cr23C6), tungsten içeren kompleks karbürler (Co3W3C, Co6W6C) ve metaller arası bileşiklerden (Co3W, Co7W6) oluşmaktadır.

Şekil 2. PTA ile kaplanan Stellite 12’nin XRD analiz sonucu.

Şekil 3. PTA ile kaplanan Stellite 12’nin kesitsel SEM görüntüsü ve EDX element haritası.

Tablo 3. PTA ile kaplanan Stellite 12 alaşımındaki fazlarının EDX ile ölçülen kimyasal bileşikleri.

| Co | Cr | W | Ni | Fe | ||||||

| % ağır | % atom | % ağır | % atom | % ağır | % atom | % ağır | % atom | % ağır | % atom | |

| Dendrit | 63,24 | 63,40 | 23,87 | 27,12 | 5,48 | 1,76 | 2,15 | 2,17 | 5,26 | 5,55 |

| Cr-Karbürler | 21,75 | 21,01 | 69,74 | 76,35 | 8,51 | 2,64 | — | — | — | — |

| W- Bileşikler | 37,87 | 46,44 | 29,23 | 40,63 | 32,90 | 12,93 | — | — | — | — |

AISI 4140 çeliği ve Stellite 12 yüzeylerinde yapılan sertlik ölçümlerinin sonuçları sırasıyla 320 ve 490 HV’dir. Stellite 12 alaşımının daha yüksek sertliği, katılaşma sırasındaki karbür ve metaller arası oluşumlara bağlanabilir. Tungsten içeren bileşiklerin ve krom bakımından zengin karbürlerin sertliği sırasıyla 1420 ila 1700 HV ve 880 ila 1030 HV arasında değişmektedir [3].

3.2. Aşınma. Aşınma izlerinin genişliği ve derinliği, AISI 4140 çeliğinin ve PTA ile kaplanan Stellite 12 alaşımının oda sıcaklığında hacim kaybı ve sürtünme katsayısı Tablo 4’te sunulmaktadır. Test edilen numunelerin sürtünme katsayıları, Şekil 4’te sunulan sürtünme katsayısı eğrilerinin yatışkın durum değerlerinden elde edilmiştir. Her aşınma izi için, temas tipli profilometre sistemi ile sekiz farklı konum ölçülmüş ve yazılım kesit alanını otomatik olarak hesaplamıştır. Sekiz kesit alanının ortalaması, aşınma izinin hacmini elde etmek için aşınma izinin dairesel uzunluğu ile çarpılmıştır. Stellite 12’nin oda sıcaklığında AISI 4140 çeliğinden daha fazla aşınma direnci olduğu açıktır. Aşınma mekanizmaları hakkında daha fazla bilgi edinmek için, numunelerin aşınmış yüzeyleri SEM ile incelenmiştir (Şekil 5). Şekil 5 (a), AISI 4140 çeliğinin aşınma izinin pürüzlü bir görünüm sergilediğini göstermektedir. Mikro sürtünme hareketi ile tetiklenen kayma yönündeki oluklar, aşındırıcının oda sıcaklığında baskın aşınma mekanizması olduğunu göstermektedir. Oda sıcaklığında test edilen Stellite 12 kaplamasının aşınmış yüzeyleri, döngüsel kayıcı temastan kaynaklanan birikmiş plastik deformasyonu ile karakterize edilebilir (Şekil 5 (b)). Bu nedenle, plastik deformasyon, oda sıcaklığında Stellite 12 alaşımının ana aşınma mekanizması olarak belirlenmiştir [9, 10]. Stellite alaşımlarının oda sıcaklığında aşınma direnci özellikleri, yüksek sertlik ve katı çözeltinin elastisite modülü yanı sıra karbürlerin ve metaller arası fazların büyük hacimli fraksiyonu ile ilişkilendirilmiştir. Ayrıca metastabil FCC fazı, oda sıcaklığında mekanik bir gerilim (veya zorlanma) etkisi altında bir HCP fazına dönüşme eğilimindedir [10]. FCC’den HCP’ye dönüşüm, sıkı istifli yüzeyler boyunca kısmi yer değiştirme hareketinden kaynaklanan martenzitik olarak sınıflandırılır. Dolayısıyla, bu alotropik dönüşüm, Stellite alaşımlarının kayma aşınma direncinde faydalı olduğu belirtilen alaşımın pekleşme hızını arttırmaktadır [11-13].

Tablo 4. AISI 4140 çeliğinin ve Stellite 12 sert kaplama alaşımının oda sıcaklığında hacim kaybı ve sürtünme katsayısı.

| Genişlik (µm) | Derinlik (µm) | Hacim Kaybı (mm3)×10-3 | Sürtünme Katsayısı | |

| AISI 4140 | 510 | 8,48 | 117,26 | 0,92 |

| Stellite12 | 190 | 1,25 | 6,44 | 0,93 |

Şekil 4. (a) AISI 4140 çeliği ve (b) Stellite 12 kaplamasının oda sıcaklığında test edilmiş sürtünme katsayısı eğrileri.

Şekil 5. (a) AISI 4140 çeliği ve (b) Stellite12 alaşımının oda sıcaklığında test edildikten sonraki aşınmış yüzey görüntüleri.

- SONUÇ

Bu çalışmada, AISI 4140 çeliği üzerine PTA makinesi ile biriktirilen Stellite 12 sert yüzey alaşımının mikroyapı, sertliği ve aşınma direnci incelenmiştir. Ağırlığı yaklaşık % 2’den az olan karbon içerikli Stellite 12 alaşımı hipo-ötektik bir mikro yapı sergilemektedir. Bu alaşımdaki birincil katılaşmış faz FCC (α-Co) ve HCP (ε-Co) kristal yapılı, dendritik kobalt bakımından zengin bir katı çözelti fazından oluşmaktadır. Ötektik yapı, kobalt bakımından zengin faz ve krom bakımından zengin karbür karışımı (Cr7C3, Cr23C6), tungsten yapılı kompleks karbür (Co3W3C, Co6W6C) ve metaller arası bileşiklerden (Co3W, Co7W6) oluşmaktadır. Stellite 12, kuru kayar disk üzerinde bilye ile aşınma testi sırasında AISI 4140 çeliğine kıyasla üstün aşınma direnci göstermiştir. Martenzitli FCC den HCP’ ye dönüşüm, Stellite 12’nin bu alaşımın kayma aşınma direncinde faydalı olan pekleşme hızını arttırmıştır.

Kaynaklar

[1] M. F. Buchely, J. C. Gutierrez, L. M. León, and A. Toro. The effect of microstructure on abrasive wear of hardfacing alloys, Wear, Vol. 259, 52-61, 2005.

[2] D. Chen, D. Liu, Y. Liu, H. Wang, and Z. Huang. Microstructure and fretting wear resistance of γ/TiC composite coating in situ fabricated by plasma transferred arc cladding, Surface and Coatings Technology, Vol. 239, 28-33, 2014.

[3] M. X. Yao, J. B. C. Wu, and Y. Xie. Wear, corrosion and cracking resistance of some W- or Mo-containing Stellite hardfacing alloys, Materials Science and Engineering: A, Vol. 407, 234-244, 2005.

[4] W. C. Lin and C. Chen. Characteristics of thin surface layers of cobalt-based alloys deposited by laser cladding, Surface and Coatings Technology, Vol. 200, 4557-4563, 2006.

[5] A. Khoddamzadeh, R. Liu, M. Liang, and Q. Yang. Novel wear-resistant materials–Carbon fiber reinforced low-carbon Stellite alloy composites, Composite: Part A, Vol. 43, 344-352, 2012.

[6] http://www.sulzer.com

[7] W.O.Soboyejo and T.S.Srivatsan. Advanced structural materials: Properties, design optimization, and applications, Taylor & Francis Group Publications, USA, 2006.

[8] I. Radu and D. Y. Li. The wear performance of yttrium-modified Stellite 712 at elevated temperatures, Tribology International, Vol. 40, 254-265, 2007.

[9] J.C. Shin, J.M. Doh, J.K. Yoon, D.Y. Lee, and J.S. Kim. Effect of molybdenum on the microstructure and wear resistance of cobalt-base Stellite hardfacing alloys, Surface and Coatings Technology, Vol. 166, 117-126, 2013.

[10] C. D. Opris, R. Liu, M. X. Yao, and X. J. Wu. Development of Stellite alloy composites with sintering/HIPing technique for wear-resistant applications, Materials and Design, Vol. 28, 581-591, 2007.

[11] M.X. Yao, J.B.C. Wu, S. Yick, Y. Xie, R. Liu. High temperature wear and corrosion resistance of a Laves phase strengthened Co–Mo–Cr–Si alloy, Materials Science and Engineering: A, Vol. 435-436, 78-83, 2006.

[12] P.J. Blau. Elevated-temperature tribology of metallic materials, Tribology International, Vol. 43, 1203-1208, 2010.

[13] I.A. Inman, P.S. Datta. Studies of high temperature sliding wear of metallic dissimilar interfaces IV: Nimonic 80A versus Incoloy 800HT, Tribology International, Vol. 44, 1902-1919, 2011.

Sert kaynaklı vidaları nasıl krom kaplayabiliriz sağlıklı çıkabilmesi için